故障描述:续航能力下降

检修车型:荣威Ei5

检测设备:iSmartEV P01

安全操作须知: 操作人员必须穿着绝缘手套、绝缘鞋、护目镜等安全防护装备

检修步骤

步骤一:

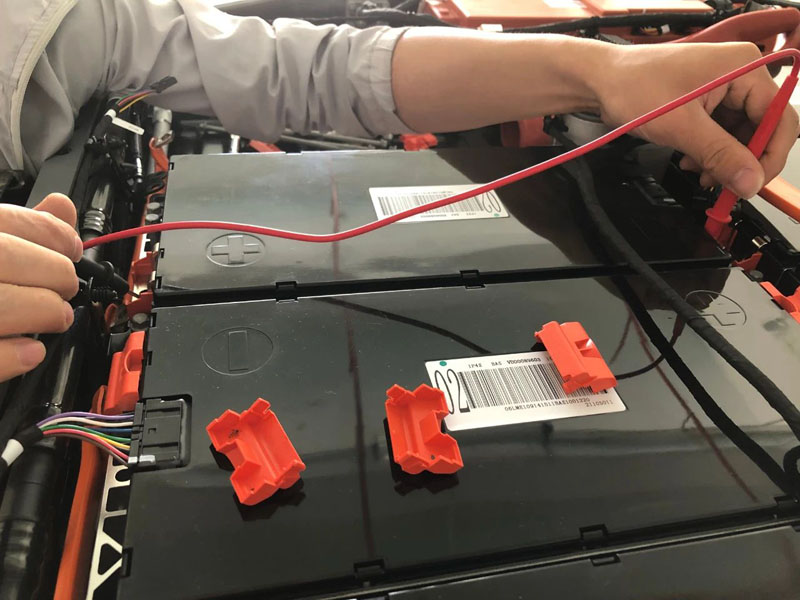

将车辆12V电源断开,即把蓄电池负极线拆下来,如下图。

注:新能源汽车电池包检测前,需断开12v电源,否则可能造成蓄电池短路及烧坏汽车电脑。

步骤二:

使用举升机将车辆举升,此过程请严格遵守举升机操作规范,如下图:

步骤三:

找到电池包低压通讯接口,使用荣威Ei5电池包专用接头TL-114Y分别连接iSmartEV BOX及电池包低压通讯接口,并接通iSmartEV BOX电源,如下图:

步骤四:

进入主界面,点击【电池包检测】,如下图:

步骤五:

如下图所示上下滑动选择车型,也可以输入车型搜索选择。

步骤六:

进入电池包连接方式选择界面,选择【电池包专用接头】,如下图:

步骤七:

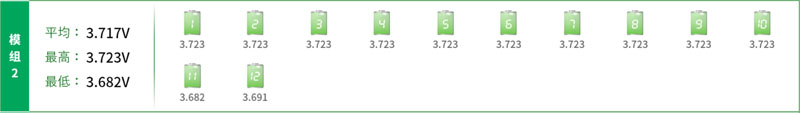

读取到电池包详细数据,生成如下检测结果。

根据iSmartEV P01检测结果显示:模组2中单体最低电压为3.682V,最高电压为3.723V,压差为41mV,超出30mV的正常压差范围。

导致单体压差过大的主要原因有:电池系统低压线束故障、电池模组采样板故障、单体电池内部故障等。

原因一:电池系统低压线束故障

电池包内低压线束引起的电池压差故障的几种常见原因:

①采样线束与电池模组接插不良;

②采样线束压接不良;

③采样线束短路、断路。

解决方案

采样接插不良需要检查采样线束公端端子是否有退针、歪针现象,采样线束母端端子是否有扩孔现象;

采样线束端子压接不到位首先用万用表测试各线束的通断,若检查正常则需要拆开线束检查压接端处是否有压接松动现象;

采样线束短路或者断路一般是由于模组在装配过程中挤压到线束或者由于电池包系统内部布置不合理导致的,出现该情况可以用万用表检查电池模组采样线束的通断情况。

解决方案

采样板最常见的故障为电池采样芯片的损坏,表现为功能不正常,表面有烧损痕迹,引脚发黑发黄,其次就是采样板上的均衡和滤波电路的损坏,例如电容短路、保险开路、电阻断路等。若发现上述现象,应直接更换整个采样板,因为采样板是一次性产品,损坏后即报废。

原因三:单体电池内部故障

解决方案

使用万用表测试iSmartEV P01显示的故障单体电压差,确认单体压差超出正常范围。

单体电池的自身性能也会造成电池压差过大现象,如果电池包存放时间过长,不进行充放电测试,单体电池电芯自放电现象严重,单体电池电压会降低,此时应该使用电池包均衡设备对单体电池进行充放电均衡。

电池包经过均衡设备充放电后,再次使用iSmartEV P01检测,若单体电压仍超过正常范围,考虑为单体电池内部故障,维修方式为更换整个电池模组。

返回